01.2022 Implantat Elektronik V3.0 (IE)

Die Glueck-Engineering GmbH ist im Rahmen eines vom BMBF geförderten Projekts im Clusters an der Forschung und Entwicklung der Implantat-Elektronik maßgeblich beteiligt.

Branche: Medizintechnik, Förderprojekt

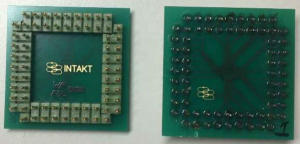

Schlüsselkomponenten: Funk und Mikrokontroller Einheit CC1350, Miniaturisierung, Elektroden, Drahtlose Energieübertragung, INTAN Technologies (RHS2116)

Für die Finale Implantat Elektronik V3, werden die bestehenden Schaltungsteile aus der jetzigen IE-Version V2 weiter verwendet. Der INTAN Chip wird durch den ASIC ersetzt. Jedoch müssen die bisherigen Schnittstellen zum INTAN, sowie Spannungsversorgung, Grundbeschaltung an Passiven Komponenten für den ASIC angepasst werden.

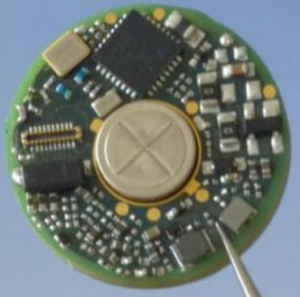

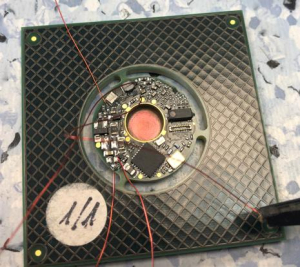

Im Weitern Verlauf der Entwicklungsphase wurde ein ASIC V2.0 Testboard erstellt um den Einbett-Prozess zu evaluieren. Die Grundlegenden Funktionen konnten mit dem eingebettetem ASIC V2.0 an einem Testboard getestet werden. Das ASIC BreadBoard mit eingebettetem ASIC V2.0 wurde erfolgreich mit Fädeldraht an die bereits bestehenden Schaltungsteilen der aktuellen Implantat Elektronik V2 angebunden. Ein kurzer Funktionstest der Kommunikation zwischen CC1350 und ASIC, sowie Spannungsversorgung während Stimulation und Ableitung mit den bereits bestehenden Schaltungsteile konnte erfolgreich durchgeführt werden.

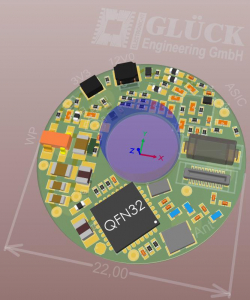

Die neue Implantat Elektronik wird nur noch einseitig bestückt werden und enthält zusätzlich zum ASIC eingebettet passive Bauteile die für den CC1350, sowie die Spannungsversorgungen notwendig sind.

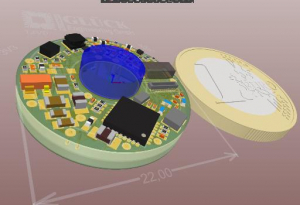

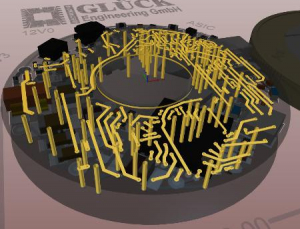

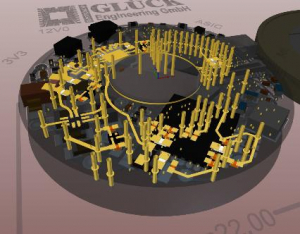

Für die Finale Implantat Elektronik V3, werden die bestehenden Schaltungsteile weiter reduziert um eine Einseitige Variante zu ermöglichen. Die Passiven Komponenten der Spannungsversorgung, sowie für einige Grundbeschaltung werden reduziert um Platz einzusparen. Eine erste Platzanalyse hat ergeben das der Platinen Durchmesser 22mm beträgt. Zudem wird eine Kavität in die Leiterplatte eingelassen diese reicht bis in die Lage 6.

Die Eingebetteten Bauteile befinden sich auf der Lage 5 und der ASIC wird auf der Lage 6 eingebettet. Aufgrund der Kavität in der Mitte sind die Route fähigen Flächen weiter eingeschränkt, was die Leitungsführung schwierig gestaltet. Des Weiteren müssen die Technischen Schnittstellen neu definiert werden. Aufgrund des extremen Miniaturisierung Grads und des geringen Platzbedarfs, sowie eines komplexen Herstellungsprozesses, welcher den Einsatz neuartigen Technologien erfordert, (Bild in Anlage) sind weitere ausgiebige Test Reihen zu erwarten, welche Redesign Schleifen mit sich ziehen.